solution解决方案

APS五金行业解决方案

2018-12-13APS五金行业解决方案

五金行业介绍

五金行业是离散为主、流程为辅的制造业,生产过程主要是金属加工和部份装配。五金制造主要有:毛坯铸造、冲压制造、机械加工,加工环节包括铸造、锻造、热表处理、原材料分割、铁线折弯、车、铣、刨、磨或钣金成型等加工工艺。 五金类产品种类繁多,规格各异。目前材料市场所经营的五金类产品共有十余类上百种产品。包括:锁类、拉手类、门窗类五金、家庭装饰小五金类、水暖五金类、建筑装饰小五金类、 工具 类、卫浴五金、厨房五金等。

行业背景:

国内的五金加工行业大都是中小企业,从作坊式的企业成长起来,甚至目前仍有很多五金企业是作坊式的管理,在产品的交货期、成本、质量的控制方面问题层出不穷。面对激烈的市场竞争,落后的管理手段和水平,使中小五金企业中的管理和技术人员只有疲于奔命,根本没有时间来思考企业管理体制的难题。因为五金加工行业不同于装配行业,它的加工方式比较离散,存在产品规格较多、生产图纸繁杂、生产工艺不稳定等问题。

行业特点:

■ 多数为多品种、小批量生产方式,很难形成批量生产,经常调换模具,导致大量的时间浪费。

■ 制造工艺复杂 加工工艺路线具有很大的不确定性,一种零部件或产品可以有多种工艺,生产过程所需机器设备和工装夹具种类繁多。

■ 加工零件繁多 需要的材料多,算料复杂,备料繁杂,车间现场往往需要填写大量领料单据,如工艺管理,还需填写大量的工艺移转单据。

■ 质量管理困难 五金制造业企业由于主要是离散加工,产品的质量和生产率很大程度依赖于工人的技术水平。

■ 委外加工频繁 产品零部件一般采用自制与委外加工相结合的方式。一般电镀、喷漆等特殊工艺会委托外部厂商加工。

■ 生产计划复杂 产品结构复杂,制造工艺复杂,产品中各部件制造周期长短不一、产品加工工艺路线的不确定。

■ 集中的大宗材料批量采购,库存压力大,财务压力更大。

■ 五金行业现场管理难度大,原材料、在制品、半成品、成品、边角料都在现场堆积,造成通道堵塞、物料标示不清,往往会造成物料混用、产品混装、现场混乱。

APS五金行业解决方案说明:

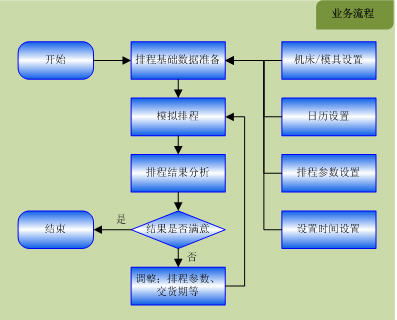

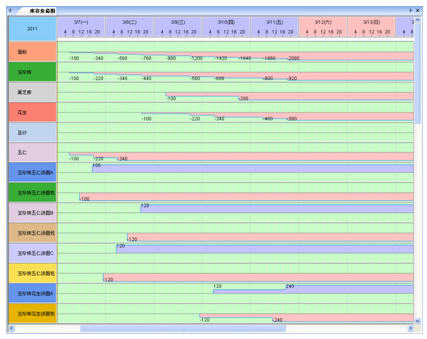

1、 针对五金行业多品种、小批量、多工序的生产模式,若采用排程,只能根据生管人员的经验排程,订单少、工序少尚可应付,但面对多订单、多工序、多机台情况时就会捉襟见肘、顾此失彼,而APS软件基于内存级的高速试算模式可以将大量的制约因素、排程规则、异常情况都考虑在内,进行最优化模拟排程,提供最优化解决方案,其工作流程如下:

图1:最优排程示意图

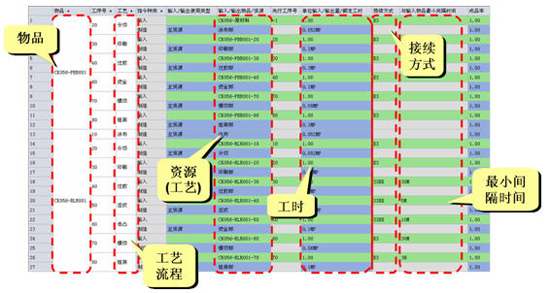

2、 针对五金行业制造工艺复杂、工装夹具繁多、加工路线变化大情况,APS软件不但支持传统物料级BOM,更是创新性的支持工艺级精细BOM,及产品BOM中不仅包含所需物料清单,而且包含工艺流程、加工设备、加工时间等工艺参数,在实际运用中对于工序繁杂产品的计划排程更加准确和更具备可行性。

图2:工艺级精细BOM

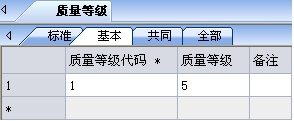

3、 针对五金行业质量管理困难,生产质量和效率非常依赖操作人员的技术水平和熟练程度,人员能力往往成为排程的制约因素,永凯APS系统可以对产品、订单、资源(设备和人员)分别设置质量等级要求,对应不同的质量等级设定不同的检查标准和配置不同的资源(设备和人员),以满足企业对质量管理的需求。

图3:质量等级设置及资源配置

4、 针对五金行业委外加工频繁,外发订单追踪困难的情况,APS软件可根据产品BOM中来源信息判断自制优先还是采购优先,并将委外加工作为一个工序或订单进行追踪处理。委外供应商可以利用客户端的web界面输入委外订单的生产进度,使委外订单进度一目了然。

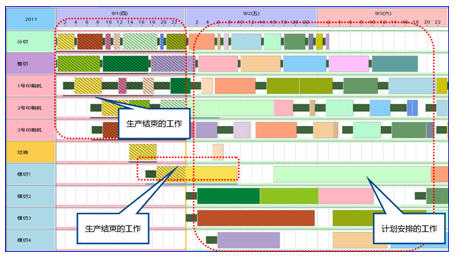

图4:订单工序进度甘特图

图5:委外订单进度web界面

5、 针对五金行业原材料大宗采购,造成库存压力大,财务压力的情况,APS软件可以根据精确的物料需求计划控制采购批量和到货日期,采用JIT式生产模式,减轻库存和财务压力。

图6:可视化的物料需求趋势

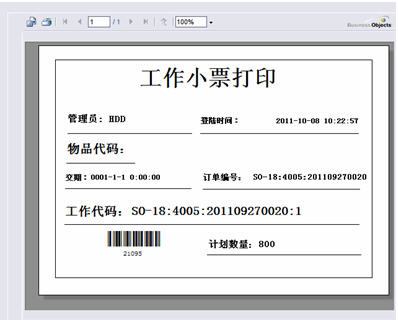

6、 针对五金行业现场管理难度大,现场物料堆积的情况,APS软件可以利用条码式工单和进度追踪表,帮助生管人员及时了解现场生产进度,及时入库、出货或调入下一工段,提高现场生产效率,确保生产流畅,减少物料堆积,对提升现场管理水平起到关键作用。

图7:条码式工单

图8:支持现场手持设备和电子看板

应用效益

(1) 快速准确答复订单交期。

(2) 缩短产生生产周期和订单交付周期。

(3) 快速响应客户紧急插单、改单的需求,提升企业对客户的服务能力。

(4) 快速、准确的安排详细精准的生产计划,减少手工计划的误差和失误。

(5) 管理标准化、系统化,全自动安排的生产、物料计划,避免人为的随意性。

(6) 现JIT采购,在防止采购缺料的前提下,尽可能减少库存原料积压。

(7) 减少现场物料堆积,提升现场管理水平。

王经理

王经理